|

Sıra No

|

Açıklama

|

Avantaj

|

|

1

|

Daha az malzeme kullanımı

|

Girdi malzeme maliyetinin azalması

|

|

2

|

İhmal edilebilir oranda fire ile üretim yapma imkanı

|

Girdi malzeme ve işçilik maliyetinin azalması

|

|

3

|

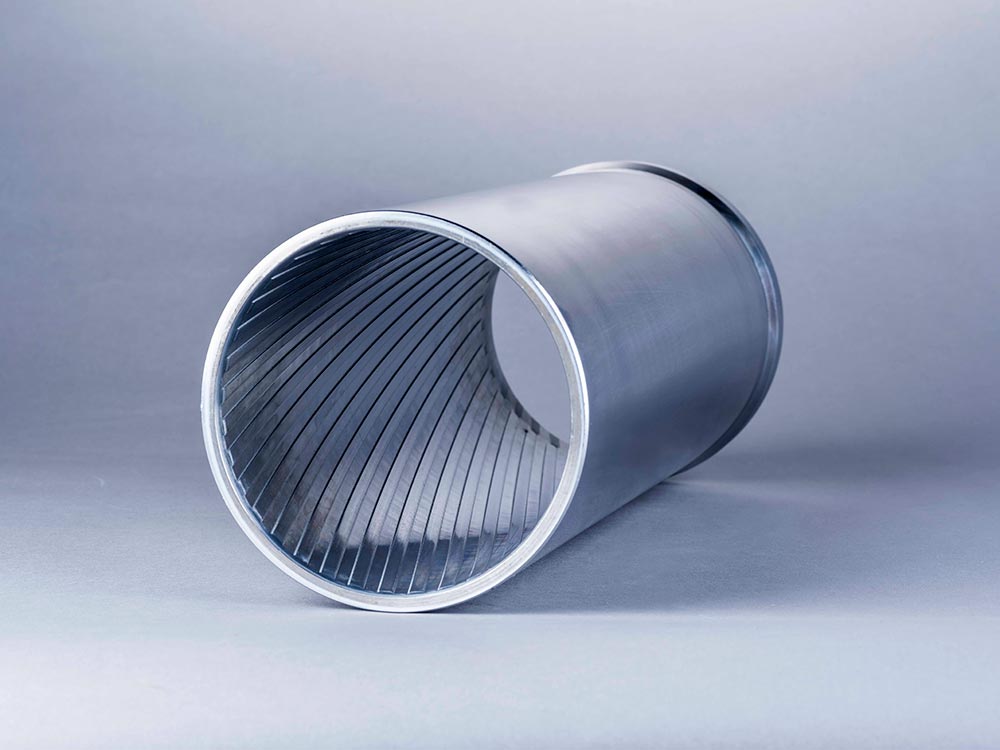

Yüksek tolerans değerlerine ulaşma (et kalınlığı dağılımı, ovallik, koniklik ve namlu doğruluk hassasiyetlerinin yükselmesi)

|

Kalitenin artması

|

|

4

|

Nihai parça formuna ve ölçülerine çok yakın parça üretimi mümkündür

|

İşçilik maliyetinin ve kullanılan ekipman yatırımının azalması

|

|

5

|

Namlu iç yüzeyinde flowform işlemi sonrası mekanik işlem gereksinimi ortadan kalkar

|

İşçilik maliyetinin ve kullanılan ekipman yatırımının azalması

|

|

6

|

Dış yüzeyde torna ihtiyacı minimum seviyeye iner

|

İşçilik maliyetinin ve kullanılan ekipman yatırımının azalması

|

|

7

|

Malzemenin iç yapısında yüksek seviyede iyileşme, tane yapılarının küçülmesi, yönlenmesi ve homojen hale gelmesi

|

Parça kalitesinin artması, atım ömrünün artması, titreşimim azalması, daha az namlu kullanımı ile maliyet azalması

|

|

8

|

Flowforming prosesi sayesinde girdi malzemesindeki minör hataların (boşluk, kirlilik gibi) kompanse edilmesinin yanısıra büyük hataların ortaya çıkarılması ile parçanın beklenen ömür performansını yerine getirmesi mümkün olmaktadır

|

Atım ömrünün artması, işçilik giderlerinde azalma, daha az namlu kullanımı ile maliyet azalması

|

|

9

|

Namlu titreşiminin minimum seviyeye azaltılması

|

Atış dağılım hassasiyetinin artması ile yüksek hedef tamlığı değerlerine ulaşma

|

|

10

|

Free flowforming tekniği nedeniyle düşük kalıp aşınma değerleri ve arttırılmış kalıp dayanım ömrü

|

Kalıp maliyetlerinin azalması

|

|

11

|

Flowforming ile üretim nedeniyle yüksek korozyon dayanımı ve namlunun ömrü boyunca yüksek atım performansının sağlanması

|

Daha az namlu kullanımı ile maliyet azalması

|

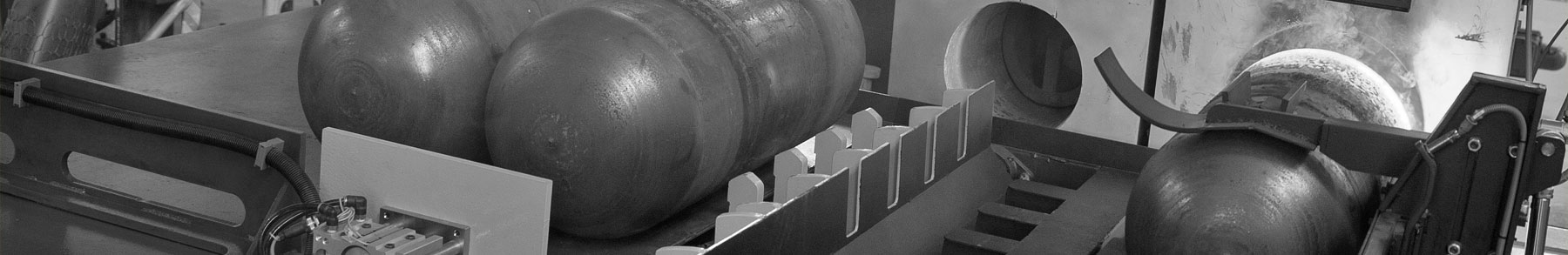

Repkon olarak, patentli Free Flowforming teknolojimiz sayesinde mermi kovanları üretimlerini gerçekleştirmekteyiz. Ar-Ge ekibimiz Flowforming yöntemiyle, Ø25mm - Ø40mm pirinç veya çelik malzemeden orta menzilli mermi kovanları ile Ø70mm - Ø 155mm aralıklarda orta ve uzun menzilli mermi kovanları üretmeyi başarmıştır. Repkon Free Flowforming teknolojisi ile üretilen mermi kovanlarının ölçülerindeki doğruluk, parça geometrisi ve yüzey kalitesi mükemmeldir.

Repkon olarak, patentli Free Flowforming teknolojimiz sayesinde mermi kovanları üretimlerini gerçekleştirmekteyiz. Ar-Ge ekibimiz Flowforming yöntemiyle, Ø25mm - Ø40mm pirinç veya çelik malzemeden orta menzilli mermi kovanları ile Ø70mm - Ø 155mm aralıklarda orta ve uzun menzilli mermi kovanları üretmeyi başarmıştır. Repkon Free Flowforming teknolojisi ile üretilen mermi kovanlarının ölçülerindeki doğruluk, parça geometrisi ve yüzey kalitesi mükemmeldir.